【橡胶助剂产业网】8月20日消息,在乳液聚合丁苯橡胶(ESBR)的工业生产过程中,引发剂体系的选择被视为决定聚合反应效率与最终产品性能的核心要素。这类化学物质通过在特定条件下受热分解产生高活性自由基,有效引发丁二烯与苯乙烯等单体的共聚反应,其活性与用量直接关系到生产装置的产能利用率、反应速率控制及橡胶产品的分子量分布。

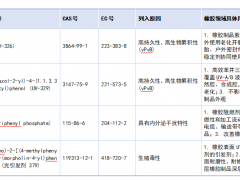

根据分子结构与溶解特性,工业用引发剂主要划分为三大类别:过氧化物类(包括油溶性的过氧化二苯甲酰及水溶性的过硫酸盐)、偶氮类化合物(如油溶性的偶氮二异丁腈与水溶性的V-50),以及由氧化剂与还原剂组成的氧化还原体系(典型代表为过氧化氢-亚铁盐复合体系)。这些化合物通过形成初始活性中心,为单体分子的链式聚合反应提供起点。

据橡胶助剂产业网了解,目前国内多数ESBR生产装置仍普遍采用过氧化氢二异丙苯及过氧化氢对孟烷作为主流引发剂。尽管这两种物质属于低毒性化合物,但其在储存、使用及后续处理过程中仍存在一定的环境风险,可能对大气环境造成持续性影响。为应对日益严格的环保法规要求,部分国际领先企业已率先推动引发剂体系的绿色转型。自上世纪80年代起,包括固特异、Ameripol、大陆集团、Enichem及锦湖化学在内的多家跨国公司,已逐步采用过氧化氢蒎烷这一更为环境友好的替代型引发剂。该物质在保持引发效率的同时,显著降低了生产过程中的生态足迹。此外,由有机过氧化物与亚铁盐构建的氧化还原引发体系,也因其高活性及在低温条件下的适用性,成为环保型生产工艺的重要发展方向之一。