【橡胶助剂产业网】8月19日消息,促进剂TBzTD(二硫化四苄基秋兰姆)作为一种环保型橡胶硫化促进剂,近年来在轮胎、胶管、输送带等橡胶制品中的应用日益广泛。其优异的硫化性能和环保特性使其成为替代传统含亚硝胺促进剂(如TMTD、TETD)的理想选择。以下是关于TBzTD的作用机理及推荐用量的详细分析:

1. 主要作用

高效硫化促进:TBzTD通过释放活性硫参与橡胶交联反应,显著提高硫化速度。实验数据显示,在天然橡胶/溶聚丁苯橡胶(NR/SSBR)并用体系中,TBzTD可缩短正硫化时间约20%,同时提升交联密度15%。

环保安全:相比传统促进剂,TBzTD分子量大、熔点高(≥128℃),不易分解产生致癌亚硝胺,符合欧盟REACH法规及德国TRGS 552标准。

加工安全性高:焦烧时间长,门尼焦烧时间比噻唑类促进剂延长30分钟,适用于需长时间存放胶料的工艺(如浸渍成型)。

力学性能优化:在天然胶乳胶膜中,TBzTD可提高拉伸强度18%,并在1.2份用量时使断裂伸长率峰值提升25%。

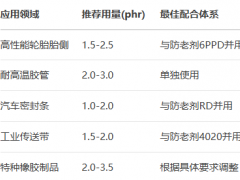

2. 推荐用量

TBzTD的用量因橡胶类型及硫化体系不同而有所差异:

天然橡胶/合成橡胶(NR/SBR/BR等):

含硫硫化体系:0.2~2.0份TBzTD + 0.9~2.8份硫磺。

无硫硫化体系:2.4~3.8份TBzTD + 0.53~1.1份MBTS。

白炭黑补强NR/SSBR体系:0.5份时综合性能最佳,可提升耐磨性、抗湿滑性并降低滚动阻力。

胶乳制品(如手套、气球):1.0~1.5份,配合0.5份EDTA螯合剂以改善耐老化性。

再生胶生产:1.69~2.25份,再生时间10分钟,可优化门尼粘度和力学性能。

3. 复配建议

活化剂:与少量二硫代氨基甲酸盐(如ZBEC)或TMTD复配,可降低有效硫化温度至100℃并提速40%。

防焦剂:需高温硫化时,建议与CTP联用以延长焦烧时间。

行业趋势:随着全球环保法规趋严,TBzTD在轮胎、医用制品等领域的应用将持续扩大。国内企业如蔚林化工、荣欣鑫等已实现工业化生产,推动该助剂市场年增长率超9%。